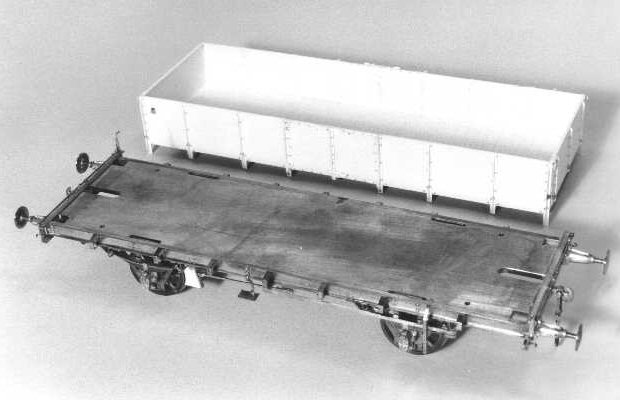

PF-vogne i 1:45

af Erik Olsen (først offentliggjort i Modelhjul '98)

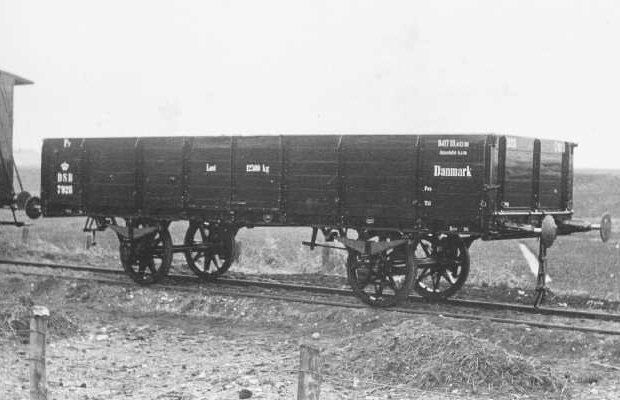

Forbilledet til denne model er af serien DSB PF 7754-7795 med håndbremse, bygget i 1894 af Zypen. Vognene havde 12500 kg bæreevne, 974 mm stjernehjul og kraftige bærefjedre. Serien fra 1894 var en forbedret udgave af den PF-type som konstrueredes i 1891 af DSB/JF med 10000 kg bæreevne, 1092 mm stjernehjul og spinklere bærefjedre. Der blev siden bygget rigtig mange PF-vogne, det er faktisk den vogntype der gennem tiden er bygget flest af til DSB.

Materialevalg

Før jeg gik i gang, overvejede jeg hvilke materialer jeg skulle bruge. Undervognen skulle bygges af messing med en gennemgående bundplade for at opnå tilstrækkelig vægt. Modellens vægt bør være ca. 300 g efter min tommelfingerregel: 100 g plus 1 g for hver mm vognlængde over pufferne, dog mindst 250 g. Vognkassen var jeg i tvivl om, modeller af højsidede åbne vogne kan være skrøbelige. Mine to KC-modeller har jeg bygget med sider og gavle af polystyrenplast, her går det an fordi vognene er korte. Jeg byggede engang en af PJ-model med sider og gavle af 1 mm krydsfiner, dens sider var for elastiske. En tredje mulighed er metal som jeg valgte til denne vogn.

Undervogn

Undervognen er bygget af messing efter min sædvanlige opskrift (se Modelhjul '96). Længdedragere af 5x2 mm I-messing blev afskåret på længde og alle huller boret i borelære. Akselgafler og 1 mm mellemlæg blev fremstillet og boret i borelære. Gafler og mellemlæg blev nittet og loddet til længdedragerne. Længdedragerne blev loddet til en bundplade af 1 mm messing med udskæringer ud for akselgaflerne og fire 1,5 mm huller til befæstigelse af vognkassen, pladen ligger an mod længdedragernes krop og øverste flange. Pufferplankerne af 6,7x2 mm U-messing blev tildannet af 7x2 mm og forsynet med pånittede trækbøsninger af 0,5 mm messingplade. Pufferplankerne blev loddet til længdedragere og bundplade sammen med udvendige forstærkningsvinkler af 1,5x1,5 mm vinkelmessing.

Konsoller blev bukket af 2x0,3 mm messingbånd i en simpel bukkelære, loddet, afrenset og slebet ned til 1,8 mm bredde. De blev limet på længdedragerne mens undervogn og vognkasse med sidestolper var samlet, så var jeg sikker på placeringen. Fjedre, fjederophæng, akselkasser, hjulsæt og detaljer er udført som tidligere beskrevet.

Man bør være opmærksom når man køber messingprofiler, der kan være stor forskel på kvaliteten. Jeg har engang købt profiler direkte hos Nemec (efter hans død overtaget af Johan Schullern), de var udmærkede. Gennem tiden har jeg købt profiler hos Nyboder Hobby, de har altid været af topkvalitet. Jeg har senest købt profiler hos Trinbrættet i Århus, de var desværre en stor skuffelse og ubrugelige til formålet.

Vognsider

Efter et nærmere studium af tegning og tilgængelige fotografier valgte jeg at udføre hver vognside i to dele med særskilte døre. Dørene er lavet sådan at deres klædningsbrædder ikke sidder i samme lodrette plan som den øvrige klædning. Udvendigt er ikke tydeligt, men indvendigt gør det en forskel. Jeg syntes denne karakteristiske detalje skulle med, så jeg lavede hver vognside i fire stykker: 2 døre og 2 sidestykker med hver 4 stolper. På denne måde bliver den indvendige markering af dørene tydelig.

De todelte sider fremstillede jeg af 0,7 mm messingplade. Tykkelsen skulle egentlig være 0,8 mm, men jeg havde kun nysølvplade i denne tykkelse, og det var for sejt at lave brædderiller i. Brædderillerne blev lavet med en rillekniv slebet af en halv nedstrygerklinge af high-speed stål, den er tilstrækkelig hård og slidstærk. Der blev påloddet forstærkninger foroven og ved hjørnestolpen af vinkelmessing 1x1x0,2 mm. Stolperne er af 2x2x0,3 mm T-messing. De er ikke ens, gavlstolperne når længere ned end de øvrige, og dørstolperne er på grund af hængslet ikke affaset foroven.

Jeg borede 0,45 mm huller til bolteender i stolperne ved hjælp af en borelære (figur 1). Boltene sidder spejlvendt i de to vognhalvdele. Desuden borede jeg 0,4 mm huller for de nitter der fastgør stolperne til pufferplanker og konsoller på længdedragerne, og 0,4 mm huller til presenningringe. Stolperne loddede jeg på vognsiderne, først gavl- og dørstolper i flugt med den halve vognsides ender, så de mellemste stolper i korrekt afstand til gavl- og dørstolper. For at holde denne afstand brugte jeg et stykke messingplade med tilsvarende bredde. Efter afrensning blev boltehullerne boret igennem sidepladen. I hvert sidestykke borede jeg i endefladen ved hjørnestolpen et 0,6 mm hul, og loddede deri 0,6 mm messingtråd. Tråden blev bukket og filet så den illuderer det krogformede beslag gavlen hviler i. Beslagene kan alternativt laves som en del af vognsiden, det er noget stærkere.

Vognbund

Vognbunden blev lavet af 1 mm messingplade med fire M1,4 gevindhuller til at skrue den fast til undervognen. I begge ender filede og skrabede jeg en 0,5 mm dyb og godt 2 mm bred fals på undersiden for at skabe plads til pufferplankerne. Det kan laves nemmere med en påloddet messingstrimmel. Ud for dørene filede jeg 0,2 mm af vognbundens bredde i begge sider, så dørene kan sidde lidt længere inde.

De fire halve vognsider loddede jeg på vognbunden ved hjælp af en simpel lære af en vinkelret træklods skruet på et plant bræt. Træklodsens tykkelse svarer til afstanden fra vognsidens overkant til bunden. Der er en ekstra træklods til at fastholde vognsiden. Siderne skal flugte med bundens ender, og der skal være det rigtige mellemrum til dørene. Lodning af de tykke plader går nemmest med en elektrisk loddekolbe på 100 W. Efter afrensning lavede jeg et ekstra lag af 0,4 mm polystyrenplastplade med brædderiller der blev limet ovenpå messingbunden med hurtig epoxyklæber. På den måde skjules gevindhullerne, og det er nemmere at lave brædderillerne i plastplade end i messingplade. Tykkelsen skulle egentlig være 0,25 mm, men var for tyndt og gik fra hinanden da jeg lavede riller. Ud for dørene er på den virkelige vogn anbragt vinkeljernstykker som beskytter bundplankerne. Der skæres ud i plastpladen inden den limes til messingbunden, og to stykker plaststrimmel limes i.

Døre og gavle

Dørene og de aftagelige gavle lavede jeg af 0,7 mm messingplade med påloddede stykker 1x1x0,2 mm vinkelmessing på kanterne. Den højre dør blev forsynet med et 1,3x1,3x0,2 mm påloddet vinkelmessing som overfald, inden lodningen borede/filede jeg huller og hak til de to låsehåndtag. Overfaldet blev filet af 1,5x1,5 mm vinkelmessing (figur 2). Dernæst blev boltehuller opmærket og boret 0,45 mm. Dørene limede jeg fast, forneden hviler de mod det 0,2 mm dybe hak i vognbunden, foroven flugter vinkelmessinget på dørene med dem på vognsiderne. Det svarer til at vinklernes lodrette flig er indvendigt på vognsiderne, men udvendigt på dørene.

På gavlene har det øverste vinkelmessing og de tre udvendige lodrette stykker tværsnitsmål 1,2x1,2x0,2 mm, på siderne og forneden 1x1x0,2 mm. På den virkelige vogn var gavlklædningsbrædderne forsynet med false så de udvendige flader flugtede med vinkeljernsrammen. På modellen har det betydning da gavlenes vognnumre er anbragt delvist på vinkelprofilet. Derfor filede og skrabede jeg false som vinklerne kan ligge i, på gavlenes 0,7 mm plader (figur 3). Inden de tre udvendige vinkler loddes på, bør man huske at bore 0,4 mm huller til presenningringe. Jeg glemte det, og måtte bore dem da vognen var næsten færdig, det var lidt tricky og med risiko for at ødelægge andre detaljer. Gavlene blev tilpasset så de sad rigtigt i ophænget.

Vognkassens øvrige detaljer

Det er naturligvis den enkelte modelbyggers valg hvordan man vil eftergøre en models detaljer, og hvilke man vil udelade. På den virkelige vogn har alle detaljer en funktion, intet er overflødigt. En del af vognens detaljer er så karakteristiske og understreger delenes funktion, at jeg har valgt at eftergøre dem ret præcist på modellen. Eksempler er dørenes hængsler og lukketøj (hvordan skulle man ellers kunne se at det er døre som kan åbnes?) samt ophæng og lukketøj for de aftagelige gavle (hvordan skulle man ellers kunne se at de kan tages af?). Naturligvis behøver modellens døre og gavle ikke rent faktisk at kunne åbnes hhv. aftages, på min model er de da også limet fast, men jeg vil gerne lade som om de kan.

Gavlene blev forsynet med pålimede hjørnebeslag af messing, de øverste med tappe der passer i hjørnestolpernes beslag. Nittehuller blev opmærket og boret 0,4 mm og nitter limet i. Jeg brugte 0,4 mm drejede messingnitter fra Old Pullman Modellbahnen. Boltehuller blev opmærket og boret 0,45 mm, og gavlene blev limet fast til vognsider og bund.

Nitter blev limet i hullerne forneden på stolperne, klippet af på indersiden og filet glat. Alle boltehuller i vognkassen blev kontrolleret for rester af loddetin og eventuelt boret op. Bolteender af plast blev limet i og afskåret på indersiden. Jeg brugte Grandt Line nr. 5100, bolteende med skive og firkantet møtrik (fra Terminal Hobby Shop). Skaftet på disse bolteender er ikke helt ensartede, så det kan være nødvendigt at rive hullerne lidt op med en konisk urmagerrival eller bore hullet op til 0,5 mm. De nyeste bolteender jeg har købt, er dog lidt pænere, og har 0,4 mm skaft.

Dørhængsler og hjørnevinkler blev lavet af messing og limet på, nittehuller boret og nitter limet i (figur 4). Til hængslerne er brugt messingrør ø0,85x0,2 mm (fra Metalcentret, jeg har lidt i overskud og sælger gerne mindre stykker hvis nogen er interesseret). Hængseldelene blev lavet ved at file en flade på et 40 mm langt stykke rør og lodde det på et stykke messingbånd, og derefter file kanten rund. En ende blev filet til og afgratet, og et stykke svarende til hængseldelens længde afskåret (brug skydelærens dybdemål til at starte afskæringen). Den afskårne flade blev filet glat og afgratet. På de faste hængseldele blev hakket filet med en 1 mm tyk, fin nålefil, afgratet og limet fast. Hængseltappene blev drejet og isat sammen med de bevægelige hængseldele hvis frie ender limedes til dørenes vinkelbeslag med epoxy. Efter hærdningen limedes tappene med Loctite 603. Håndtag og andre detaljer til dørenes lukketøj blev lavet af messing og limet fast. Der blev forenklet en smule så det ikke består af mange små dele.

Lukketøjet til gavlene blev lavet af messing (figur 5). Lejerne fremstilledes på samme måde som dørhængslerne. Messingrør ø1,2x0,25 mm kan vistnok købes, men jeg drejede nogle stumper selv. På akslen sidder låsetappe som er filet til efter pålodningen. Da der er fire lejer og tre låsetappe må man gå frem således: a) Akslen afskæres med overlængde, den midterste låsetap loddes og files til, b) to lejer skydes ind over akslens ender, c) de to yderste låsetappe loddes og files til, d) akslen afskæres på længde (enderne har ikke samme længde, de må afskæres korrekt i forhold til hvordan lejerne vender) og e) yderligere to lejer skydes ind over akselenderne. Lejerne blev limet fast til pufferplanken, mens akslen fortsat kunne drejes. Lejerne rager lidt op over pufferplanken, og jeg filede lidt af bagsiden for at undervogn og vognkasse kan samles (det er nemmest at gøre det før de limes på). Jeg kunne nu forskyde og dreje akslerne så låsetappene næsten rører gavlenes udvendige vinkler, og akslen blev limet fast i lejerne. Derefter blev håndtagene fremstillet og limet på de lange venstre akselender. Klinkerne der holder håndtagene fast i lukket stilling, blev limet til hjørnestolpen, så undervogn og vognkasse stadig kan skilles ad.

Slutsignalholdere blev lavet af messing og limet på. Signalskiveholdere på gavlene blev lavet af plast og limet fast. Presenningringe blev viklet af 0,25 mm tråd omkring en 0,8 mm messingdorn og skåret op på langs. De enkelte ringe blev sat i stolpernes huller og lukket sammen ved hjælp af to pincetter. Hver ring blev drejet så samlingen sad i stolpen og limet fast med lidt cyanoacrylatklæber.

Samling og færdiggørelse

Herefter samledes undervogn og vognkasse, og tilpasningen blev kontrolleret. Skruernes længde skal tilpasses ret nøjagtigt for ikke at deformere plastbundplankerne. Jeg kontrollerede at jeg havde fået det hele med; hvem har ikke oplevet først at opdage den manglende detalje når vognen er malet? Endelig fulgte afrensning, maling, litrering og tilsmudsning.

Vognen kom til at veje 282 g, det er lidt mindre end forudsat hvilket dog ikke giver problemer. Modellen er solid og vognsiderne er stive. Men den tog tid at lave, at arbejde i metal tager lidt længere tid end i plast, det er mere besværligt at bore bolte- og nittehuller, tilpasse boltehuller og lime bolteender i. Så jeg overvejede stadig om vognkassen kunne laves af plast.

Vognkasse af plast?

Nå ja, jeg kunne jo prøve. Jeg lavede ganske enkelt en mock-up, altså en model i rigtig størrelse af polystyren, men uden detaljer overhovedet: Bunden var af 1,5 mm polystyrenplade, sider og gavle af 0,75 mm. De to døre i hver side blev udskåret som en plade, forsat 0,2 mm indad, og limet til bund og sider. Forneden mellem bund og sider/døre limede jeg plastlister for at forstærke samlingen. Mock-up'en viste at denne konstruktion er brugbar, det væsentlige er faktisk at samlingen mellem bund og sider er solid. Den viste også at det var nemmest at lime sider og døre sammen, inden de blev limet til bunden.

Så på den følgende PF-model har jeg lavet vognkassen af plast. Jeg kunne ikke finde passende plastprofiler til stolperne, de blev i stedet limet sammen af to strimler 2x0,25 mm og 1,75x0,25 mm. Der blev indlimet en 1 mm messingplade i vognbunden. For at give en stærk samling mellem vognbund og sider hhv. døre, lagde jeg 1x1 mm plaststrimler langs messingpladens sider. Detaljer på vognkassen er næsten alle lavet i plast, hængslerne er forenklet, og nitterne forneden på sidestolperne er udeladt. For at opnå den samme vægt som metalmodellen, er der i undervognen anvendt en 2 mm gennemgående plade i stedet for 1 mm.

Hvordan blev resultatet så? Vognsiderne er egentlig solide nok, men detaljerne er ikke. Stolpernes nederste ender er særligt udsatte, og jeg tror ikke sidedørenes lukkebeslag holder i længden. Man kunne så lave detaljerne af messing, men limning af messingdetaljer på plast giver ofte problemer. Desuden giver den 2 mm tykke bundplade i undervognen problemer med lodning, den kræver utroligt meget varme. Den næste PF-vogn laver jeg derfor af messing!

Boring af små huller i metal

Det kræver forsigtighed at bore små huller i messingplade, her 0,40-0,45 mm huller i 0,7 mm plade. Det går nemt at bore i stænger og fræsede profiler som er af sprød messing, men halvhård plademessing er mere sejt (mere kobber og mindre zink end i stangmessing). Brug et skarpt bor med ikke for høj hastighed, og køl boret for eksempel med sprit eller skæreolie. Det er nødvendigt at have god føling med hvor meget man trykker, en almindelig elboremaskine i en borestander er upraktisk til så små bor. En elektrisk miniboremaskine med variabel spændingsforsyning er at foretrække. Hvis man vil være sikker på at bore vinkelret på pladen, må man investere i en borestander til miniboremaskinen eller en lille bænkboremaskine.

Når boret bliver slidt, knækker det nemmere. Små bor kan slibes, men det er vanskeligt, så skift hellere ud med et nyt. Hvis boret knækker i hullet, kan det være næsten umuligt at få ud. Har man boret næsten igennem pladen, kan borstumpen måske slås ud fra den modsatte side med en dorn. Den kan laves af et stykke rundmessing hvor der i den ene ende bores et hul, og deri limes et stykke pianotråd. Tråden skal have samme diameter som det knækkede bor, og enden slibes plan.

Når man køber små bor, bør man ikke købe de allerbilligste. Jeg har tidligere købt bor hos Trinbrættet i Århus. I starten var de i orden, men på et tidspunkt gik man over til en billigere type som viste sig at være dårligt slebet og at have ringe holdbarhed. Nu køber jeg mine små bor hos Radio-Parts, de holder langt bedre og er pengene værd selvom de koster det dobbelte.

Limning af metal

Limning af små metaldele kan godt give lidt problemer. Jeg bruger ofte tyndtflydende cyanoakrylatlim der hærder hurtigt. Hvis luften er fugtig og metallet koldt, dannes der lidt kondens på fladerne, og så hærder limen alt for hurtigt. Af samme grund er det svært at lime små detaljer under lup da man kommer let til at ånde på delene. Jeg har oplevet kvalitetsforskelle, og man skal være opmærksom på at cyanoacrylatlim har begrænset holdbarhed. En af de bedre typer er Loctite Super Attak som kan købes i mange bygge- og supermarkeder.

En helt anden limtype er Loctite 603 som er beregnet til fastlimning af kuglelejer. Den er tyndtflydende og kan anvendes til at lime metaldele sammen hvor tilpasningen er god, fordelen er at den først hærder når den er lukket inde i limfugen. Den er brugt til alle metal/metal-limsamlinger på PF-modellen, men er ikke egnet til plast/metal.

Langsomthærdende epoxyklæber giver god tid til anbringelse af delene og er fordelagtig hvor tilpasningen er mindre god. Den kræver blot et døgns hærdetid, og på trods af grundig afrensning kniber det ofte med styrken af små samlinger. Hurtigthærdende epoxyklæber bruger jeg kun til store samlinger (her til vognbunden).

Nyttige adresser:

- RS Components A/S, Vibevej 9-11, 2400 København NV, tlf. 38 16 99 00, http://www.rsonline.dk/ (bor, Loctite 603).

- Metalcentret A/S, Ejby Industrivej 100, 2600 Glostrup tlf. 43 63 21 22 (messingrør, metaller).

- Old Pullman Modelbahnen, Im Kreuz, Postfach 326, CH-8712 Stäfa, Schweiz, http://www.oldpullman.ch/ (messingnitter).

- Wm. K. Walthers, Inc., 5601 W. Florist Avenue, Milwaukee, WI 53218-1622, USA, http://www.walthers.com/ (bolteender i plast og messing).

Ændringer:

2008-03-15: Opdateret til HTML 4.01 Strict.

2009-01-02: Typografi opdateret.