Den lille mands støberi

af E. Uden, Hamburg, fra Modellbahnrevue hæfte 3/1969, oversat til dansk af Erik Olsen

1. Indledning

Støbning af kunststoffer som epoxy og polyester i silikonegummiforme er allerede blevet beskrevet adskillige steder 1) og finder stadig mere anvendelse i modelbygningen. Det er en velegnet metode til selv at fremstille dele som ikke kan fås på markedet, i større antal.

Støbning af metal i sådanne forme er ikke vanskeligere, og beskrives i det følgende med en bogieside i skala 0 som eksempel. Siliconegummiets forbløffende temperaturbestandighed muliggør støbetemperaturer på op til ca. 380° C. Derved kommer metaller med lavt smeltepunkt og deres legeringer på tale. Deres styrke er ikke så høj som styrken af messing eller stål, men den rækker dog i de fleste tilfælde fuldt ud.

2. Støbemodellen

Bogiesiden fremstilles af messing. Det er i vid udstrækning muligt at udføre åbninger og underskæringer.

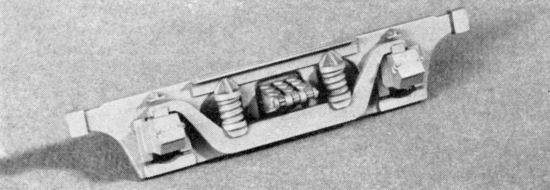

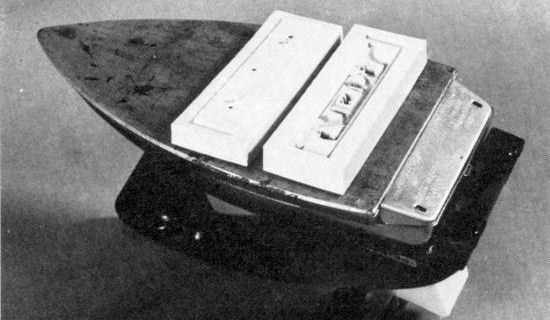

Figur 1: Støbemodel til en svanehalsbogieside.

Figur 1 viser støbemodellen til en svanehalsbogieside. Skruefjedrene ligger f. eks. op til to tredjedele fri. Da man kun behøver fremstille et emne, kan man gøre sig mere umage med også at få de mindste detaljer med. Enkeltedelene, her 75 stk., loddes sammen eller limes med tokomponentklæber. Målene tages fra 2). Til sidst afpudses det hele fint.

Støbemodellen benyttes til fremstilling af støbeformen omtrent ved stuetemperatur, støbningen udføres senere ved en meget højere temperatur. Silikonegummiformen udvider sig meget ved støbetemperaturen sådan at de støbte emner er ca. 2,5 % større end støbemodellen. Hvis man vil opnå stor nøjagtighed, må man altså udføre støbemodellen 2,5 % mindre.

Eksempel: Længde af bogiesiden på støbemodellen: 81,0 mm; længde af bogiesiden på det støbte emne: 83,0 mm

3. Støbeformen

Vi vil fremstille en todelt form. I den nederste halvdel skal bogiesiden ligge, i den øverste en indløbstragt og to stigtragte. Begge formhalvdele skal passe nøjagtigt sammen sådan at metallet ikke løber ud i delefladen. Vi fremstiller til formålet en formkasse som vist i figur 2. På en grundplade (1) på 100 x 40 x 1 mm fastgøres en plade (2) på 86 x 20 x 2 mm og derpå klæbes støbemodellen (3). Grundpladen har i kanten nogle 1,1 mm huller hvormed kasserammen (4) kan skrues fast. Rammen består af fladmessing 12 x 2 mm. En kort og en lang side hver samles med hinanden i ret vinkel. Begge halvdele forbindes med hinanden og med grundpladen ved hjælp af M1 gevindskruer. På grundpladens underside fastgøres en 2 mm tyk rektangulær ring (5) hvis indvendige mål svarer til pladen (2) og hvis udvendige mål svarer til rammen (4). Delene (1) til (3) styres ved hjælp at stifter som kan trækkes ud, i aksellejehullerne.

Figur 2: Snit gennem formkassen.

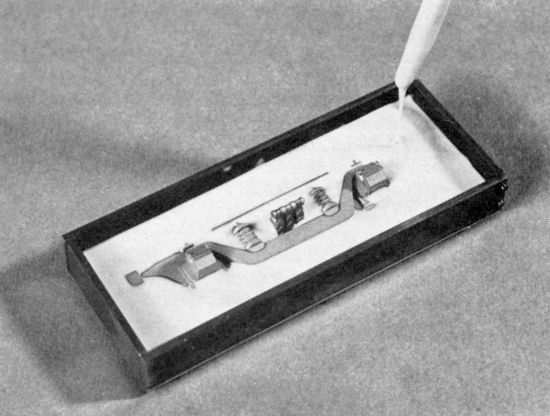

Figur 3: Formkassen fyldes med silikonegummi.

Nu støbes den første fomhalvdel, Vi anvender dertil silikonegummi-formmasse fra firmaet Wacker 3). I et rent plastbæger afvejes 50 g formmasse og 2,5 g hærder TL som blandes ved omrøring nogle minutter med en træpind. Derefter lader vi den endnu flydende gummi løbe fra træpinden ned i formkassen så at ingen luftblærer sætter sig fast på støbemodellens hjørner og flader. Man opnår dette ved ved langsomt at lade gummiet løbe ned i formkassen, og først på de dybeste steder. Se figur 2. Så stiller vi formkassen på et vandret underlag og lader gummiet vulkanisere ved stuetemperatur. Efter omtrent 24 timer er gummiet blevet hårdt, og formkassen kan skrues fra hinanden. Den første formhalvdel er færdig.

Figur 4: Formkasse, ombygget til den anden formhalvdel.

Som det næste skrues kasserammen fast på den anden side af grundpladen, det hele vendes, og tæt ved aksellejehullerne (6) i figur 4 og midt imellem (7) anbringes tre messingkegler som skal danne tragtene. Så fyldes formkassen med gummi på samme måde som første gang. Efter vulkaniseringen er den anden formhalvdel færdig. Begge dele opvarmes en times tid, for eksempel på et omvendt strygejern hvis indstillingsknap sættes på "Linned" (ca. 230° C). Se figur 5.

Figur 5: Opvarmning af formen på et strygejern.

4. Valg af støbemetal

Erfaring har vist at støbetemperaturen bør være ca. 100° C højere et det anvendte støbemetals smeltepunkt. Silikonegummiformene har ved små serier med en støbetemperatur på 385° C kunnet klare mere end 100 emner uden nævneværdigt slid. Formenes levetid kendes ikke endnu. Højere temperaturer er ikke blevet afprøvet af forfatteren. Følgende tabel viser nogle af de anvendelige metaller og metallegeringer. Sammensat på grundlag af 4).

| nr. | bly | tin | bismuth | cadmium | antimon | navn | smeltepunkt eller -område |

| 1 | 25 | 12,5 | 50 | 12,5 | 0 | Woods metal | 70° C |

| 2 | 32 | 16 | 52 | 0 | 0 | Woods metal | 96° C |

| 3 | 0 | 26 | 53 | 21 | 0 | Woods metal | 103° C |

| 4 | 44 | 0 | 56 | 0 | 0 | Woods metal | 124° C |

| 5 | 0 | 43 | 57 | 0 | 0 | Woods metal | 139° C |

| 6 | 32 | 50 | 0 | 18 | 0 | Woods metal | 145° C |

| 7 | 40 | 60 | 0 | 0 | 0 | loddetin 60/40 | 183° C |

| 8 | 0 | 100 | 0 | 0 | 0 | tin | 230° C |

| 9 | 80 | 5 | 0 | 0 | 15 | stereometal | 239...270° C |

| 10 | 67 | 5 | 0 | 0 | 28 | typemetal | 239...350° C |

Efter nogle forsøg blev legeringerne 2 og 9 udvalgt. Nr. 2 på grund af sit lave smeltepunkt. Den egner sig til fine emner i små komplicerede forme som f. eks. bremseslanger, akselkasser, bogiesider og bremseklodser i de mindre skalaer 1:87 til 1:45 og til skinneunderlagsplader. Prisen er relativt høj 5).

Stereometal (legering nr. 9) blev valgt på grund af sin større styrke. Antimon-indholdet giver det en vis hårdhed, men også sprødhed. Almindeligvis anvendes det i trykkerivirksomheder. Prisen er relativt lav 5).

5. Den første støbning

Dernæst forbereder vi legeringen til støbning. Figur 6 viser til venstre udgangsmaterialet. Vi køber blokke af nogle kilogram og knækker, ligesom ved chokolade, et stykke af. Til vores bogiesider anvender vi stereometal. Det afknækkede stykket smeltes i en konservesdåse ved hjælp af en gasloddebrænder og støbes i den i figuren til højre viste form af silikonegummi. Derved får vi mindre, håndterlige mængder.

Vi forsøger som det første med den enkleste måde at støbe på. Støbeformen lukkes og lægges på det allerede tændte strygejern til opvarmning. Indstillingsknappen står igen på linned. På formen lægges en pladeramme hvorpå der langs kanterne fastgøres messingstænger på 10 x 10 mm for at give tyngde. Det kan nemlig ske at det flydende metal ved støbningen åbner formen så det flyder ud og ned over ens fødder. Det størknede metal kan været svært at fjerne især fra strømperne. Metallet smeltes i en digel eller simpelthen i en blikdåse, og hældes i det midterste tragtformede hul i formen indtil man ser det stige op i de to stigtragte. Efter omtrent to minutter er metallet størknet og formen kan åbnes.

Figur 6: hjælpemidler til omsmeltning af støbemetallet.

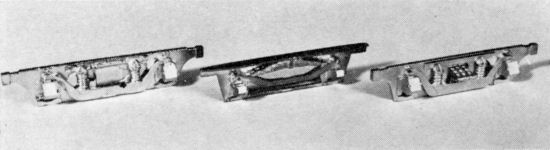

Figur 7 viser resultatet af denne enkle støbemetode. Bogiesiden er mere eller mindre ufuldkommen. Årsagen er at luften i fordybninger og hjørner ikke kan undvige hvorved der opstår hulrum. Ellipsefjedrene er overhovedet ikke støbt med.

Figur 7: Til venstre: Enkelt støbegods med fejl; i midten: Enkelt støbegods

som er lykkedes; til højre: Vakuumstøbegods.

I midten ses en Langenschwalbach-bogieside som ligeledes er støbt efter denne metode af en af mine venner og som er lykkedes temmelig godt. Den har den fordel at den består af færre enkeltdele. Det går altså udmærket, og man bør i alle tilfælde gøre sig sine første erfaringer i støbekunsten med metoden. Til højre i figuren ses en bogieside som er støbt efter metoden som beskrives i det følgende, og som ikke har fejl.

6. Vakuumstøbegods

Beskrivelse af anlægget

Under de første støbeforsøg opstod ideen om at pumpe en passende beholder lufttom og udføre støbningen deri. Det er imidlertid noget mere besværligt, men er dog væsentligt enklere end den i industrien anvendte trykstøbemetode.

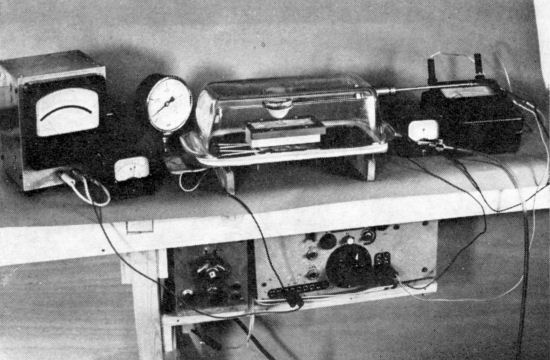

Figur 8 viser udstyret i aktion. Figur 9 viser nogle snittegninger for bedre at kunne se enkeltheder. En glasskål fra Jena fra vor mors køkken ligger på en messingplade. Mellem skålen og pladen ligger en gummiring for at tætne. For at ringen skal slutte godt til den ikke helt plane kant af skålen, er den påført et lag silikonegummi som er vulkaniseret sammen med den derpå stående skål. En ring som er bukket af skinneprofil, ligger indvendigt i gummiringen og forhindrer denne i at forskubbe sig indad i skålen når den pumpes tom. Skinneprofilet er blevet loddet sammen med messingpladen. På den højre side er ved hjælp af sandblæsning blevet fremstillet et hul i glasskålen hvori der er skruet en drejelig gennemføring i form af en tætningsbøsning.

Figur 8: Provisorisk opstilling af vakuumstøbeudstyret. Måleinstrumenterne fra venstre: Visning af varmepladens temperatur, visning af strøm til varmepladen, visning af tryk, visning af strøm til diglens varmelegeme, visning af digeltemperatur.

Formen står på en varmeplade som der fra neden er blevet hårdloddet et såkaldt koaksialt varmekabel 6) til. Tilslutningerne til strømforsyningen og temperaturmåling ses tydeligt. Formen er som før tynget ned for at undgå åbning. Over formen svæver støbediglen af porcelæn som kun er fastgjort i den drejelige gennemføring. Et dyppekogerlignende varmeelement er anbragt nær bunden. Disse varmekabler har i midten en varmetråd, derom en isolering af magnesiumoxyd og endelig en kappe af rustfast stål. Diameteren er kun 1 mm. Fra oven er monteret et termoelement af en nikkel- og en kromnikkeltråd i diglen. Trådene er ved enden smeltet sammen til en perle og giver ved opvarmning en elektrisk spænding som er et mål for temperaturen. Den drejelige stang hvortil diglen er fastgjort ved hjælp af en bøjle, er et messingrør 4 x 3 mm. Alle fire ledninger fører via en klemliste gennem dette rør til ydersiden. Til højre for neden på figur 8 kan man se slangen som fører til vakuumpumpen. Den i MBR hæfte 5/68, side 37, viste "Den lille mands trykluftkompressor" lader sig ved tilslutning til sugesiden anvende som vakuumpumpe og opnår et undertryk på 50 mm kviksølvsøjle hvilket er under 1/10 af det normale atmosfæretryk på 760 mm. Ved støbning under vakuum opnås praktisk talt ingen fejl på grund af luftindeslutninger. Yderligere trykker luften ved udligning af trykket det endnu ikke størknede metal ind i ethvert hjørne af formen. Hele opbygningen er som man kan se, provisorisk, men dog fuldt funktionsdygtig. Når man først har afprøvet forløbet af støbeprocessen, er måleinstrumenterne ikke længere nødvendige. Udstyret kan altså forenkles.

Støbning med anlægget

En støbning forløber som følger. Først lukkes formen, vægtpladen lægges på og formen opvarmes på strygejernet. Et stykke støbemetal lægges i støbediglen og der tændes for digelopvarmningen: 14 V · 3,5 A = 50 Watt. Der tændes ligeledes for formvarmepladen: 8 V · 3,5 A = 28 Watt. Den opnår ved denne effekt en temperatur på ca. 150° C hvilket vises af det tilsluttede termoelement som 6 mV. I diglen begynder metallet at smelte. Nu stilles den forvarmede form med vægtplade på formvarmepladen, Jena-glasskålen lægges på plads og der tændes for vakuumpumpen. Når undertrykket i skålen har nået 50 til 70 mm kviksølvsøjle, er spændingen fra termoelementet i diglen steget til 15 mV hvilket svarer til en temperatur på 385° C. Strømmen til digelopvarmningen stilles nu tilbage til 2,8 A, og støbningen kan begynde.

Figur 9: Snit gennem støbeanlægget: Til venstre tværsnit, til højre længdesnit.

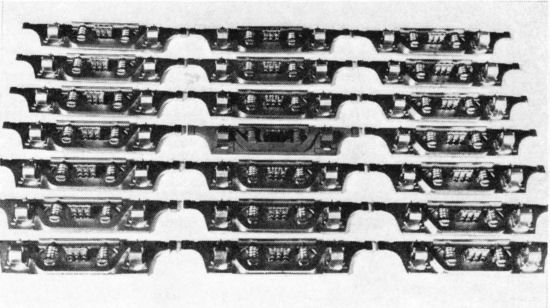

Diglens åbning skubbes hen over formens indløbstragt og diglen vippes. Vi lader det flydende metal løbe ned i formen indtil det kan ses i stigetragtene. Diglen vippes tilbage, og skålen udluftes hurtigt ved simpelthen at trække slangen fra pumpen af tilslutningsstudsen. Jena-skålen løftes af, og diglen efterfyldes med metal til den næste støbning. Så snart man kan se at metallet i stigetragtene størkner, kan formen sættes på en asbestplade til videre afkøling. Efter omtrent to minutter er alt størknet, materialet i indløbs- og stigetragtene vrides af og trækkes ud med en tang, formen kan åbnes og det støbte emne kan tages ud med en tang. Formen kan straks efter igen lukkes og genanvendes uden yderligere forvarmning. Materialet fra indløbs- og stigetragtene såvel som emner der er mislykkedes, smeltes atter i diglen. En støbecyklus varer ca. 7 minutter. Figur 10 viser støbemodellen i midten blandt 20 af "sine lige". De støbte emner kan nu sammenlimes eller -skrues parvist med bærestykke og plader såvel som hjulsæt. Det vides endnu ikke om akslerne kan løbe direkte i bogiesidernes akselhuller, eller om hullerne skal forsynes med messingbøsninger.

Figur 10: Støbemodellen i midten blandt "sine lige".

Såvidt støberiet: Utvivlsomt har det været nødvendigt at anvende mange ord for at beskrive det hele forståeligt. Når man imidlertid først har samlet enkeltdele og materialer, er det vanskeligste overstået. Støbningen selv går efter nogle forsøg uden problemer. Der er allerede blevet støbt mange andre dele med anlægget. Bogiesiderne var bare et eksempel. Til sidst dog en advarsel. Jena-glasskålen bliver under udførelsen godt håndvarm, ydermere trykker i udpumpet tilstand omtrent 1 kg lufttryk på hver kvadratcentimeter af overfladen. En glasskål med fejl kan derved implodere, dvs. pludseligt falde sammen. Man skal derfor beskytte sig mod glassplinter i det mindste ved de første forsøg. En metalklokke med skueglas, f. eks. fra en trykkoger, ville måske være bedre egnet.

Henvisninger til skriftlige kilder og leverandører:

- Se Miniatürbahnen bind XV (1963), hæfte 8, siderne 358 ff.; bind XV (1963), hæfte 15, siderne 678 ff.; bind XIX (1967), hæfte 14, siderne 731 ff.

- Deutsche Bundesbahn, Dienstvorschrift DV 939 D.

- Firmaet Wacker-Chemie G.m.b.H., München. Salg i mængder fra 1 kg formmasse og 100 g hærder TL gennem firmaet Bindulinwerk, H. L. Schönleber G.m.b.H., 8510 Fürth, Postfach 129.

- W. Hofmann. Blei und Bleilegierungen. Springer Verlag 1962.

- Firmaet BIAG Metallhüttenwerk G.m.b.H., 2 Hamburg-Eidelstedt, Schnackenburgallee 221.

- Koaksiale varmekabler fra firmaet Philips. Type: 1 Nc I 10.

Opdateret 2009-02-01